愛知県からハイエース200系 リフレッシュプラン。 (チェンジニアとは誉め言葉ですよね?)

愛知県からお越しいただきました。

トヨタ ハイエース KDH206V

走行距離33万キロ

リフレッシュプランのご依頼です。

リフレッシュプランは車検時に実施する軽整備ではなく、

10年10万キロ以上走行した車両を

まだまだ長く使用したい車への提案型整備メニューです。

(過走行だけど、あと2年ぐらい乗りたい)

(なるべく安価に、使える部品は出来るだけ使う。)

現状維持+αの軽整備メニューではありません。

相応の費用を投入してガッツリ整備し、

良い状態を長く使用できるための整備提案です。

ご理解の程宜しくお願いします。

それにしてもハイエースのリフレッシュプラン依頼は、

100系・200系問わず非常に多いですね。

http://minato-motors.com/blog/?tag=%e3%83%8f%e3%82%a4%e3%82%a8%e3%83%bc%e3%82%b9

個人的にはハイエースは20~30万キロは当たり前!!

走行距離50万キロ目指しても問題ない車両と思っています。

ハイエースを改造カスタムするショップは多いですが、

純正ノーマル状態の過走行車をもう一度蘇らせる整備工場は、

全国的に見ても少ないのでしょうか?

そんな感じで今回もメールからのご相談から、

予約入庫していただきました。

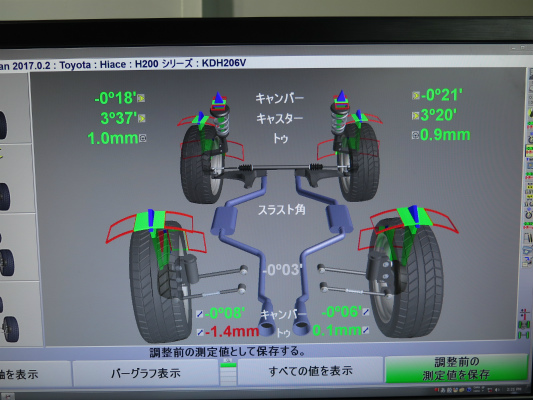

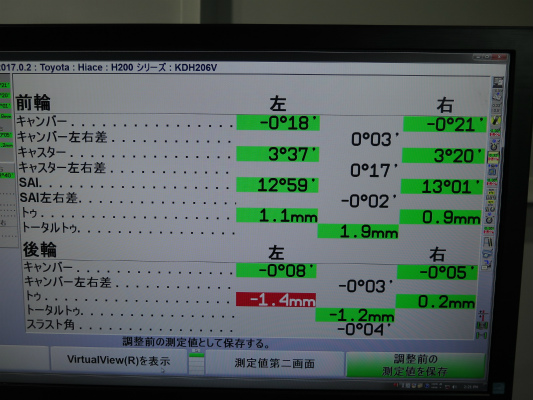

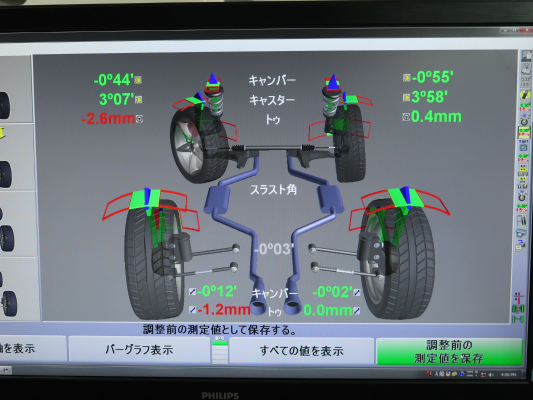

問診から試運転をして

事前ホイールアライメントを測定します。

ホイールアライメントの測定結果を見ると、

数値的にはそんなに悪くはない・・・。

(今まで何もしていないなら奇跡的にキレイに揃っている。)

ただ試運転での乗り心地やフィーリングは、

あまり良いとは言えない感じの乗り味に感じました。

ショックアブソーバーは最近交換されたようですが、

それだけでは本来のハイエースには戻らないでしょう。

サスペンションって一部だけ交換や調整すれば、

どうにかなる物でもないので難しいところですよね。

ブレーキの効きも甘く、

ブレーキフィーリングも鈍い。

(本来のハイエースはブレーキがよく効くのにね。)

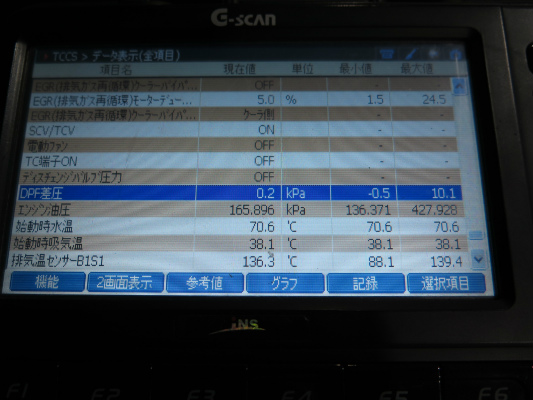

実は弊社入庫する数か月前にエンストが発生したそうです。

調子が良いと何も起きないのですが、

一度発生すると頻発にエンスト。(エンジン再始動は可能)

交差点で曲がるために減速すると、

エンジンが停止する事もあったそうです。

いつも車検に出しているディーラーさんに緊急入庫するも、

(エラーコードに異常は無く、数値も問題ない。)

(預けている間も症状は再発せず、原因が分からない)

愛着はあるが手放そうか?と

リフレッシュプランのキャンセルを相談されたのですが、

症状や走行距離、不具合時の状況などをお聞きして、

(この部品3点を交換してください。)とアドバイスしました。

そんなに高額な部品でもないですし、

ダメ元でも良いなら試した方が良いですよ!!と。

(どうせリフレッシュプランで交換を提案するので。)

その後エンストは再発することなく、

当初の予算から増額してリフレッシュ整備を依頼されたのです。

スキャンツールで各数値をチェックして、

車両全体を点検していきます。

そこから予算に合わせた整備プランを制作し、

御見積と一緒にオーナーさんに提案しました。

OKがいただけたので作業を始めます。

それでは作業内容を紹介しますね~。

まずはフロントサスペンション等の足回りから。

ブレーキやハブナックルを分解します。

そしてアッパーアームを外して、

ロアアームも外すのですが・・・・。

ロアアームの付け根にあるアジャストカムが、

ブッシュ内径との錆固着で抜けません。

抜けないと車体からロアアームは外せないですし、

カムが動かないのでホイールアライメント調整も出来ない。

今回はロアアームは再利用でブッシュのみを交換するので、

アーム自体に傷を付けるのはNG。

もちろん取付部のサブフレームも切断出来ない・・・。

100系200系ではロアアームのカムボルト固着は、

そんなに珍しい事ではないのでコイツを使用しますね。

『日立 セイバーソー』

バカでかい電動のこぎりです。

超硬厚板切断用の替え刃を装着して、

赤色の線の部分をピンポイントに切断します。

(場所的に火花や熱の出る切断方法はNG)

(刃が入るスペースは凄く狭い。)

1か所固着するとブッシュ前後の赤色線2か所を切断します。

最悪4つのロアアームブッシュが固着すると、

合計8か所を切断しないと左右のアームが外れない。

ちなみにセイバーソーで普通にカット作業をすると、

1か所赤線部を切り終えるのに30分以上掛かります。

(おまけに超硬替え刃は3枚ぐらい使うでしょう。)

現在はその他の非公開のツールも併用し、

替え刃1枚の15分ぐらいで

1か所カット出来るようになりました。

無事車体から無傷で外れたので、

ロアアーム前後のブッシュを打替え交換します。

SSTとオリジナル治具を使いながら、

油圧プレスで交換しました。

2度と固着が無いように、

新しいボルトやアジャストカムのシャフト部に、

薄くグリスを塗っておきますね。

こうすれば空気に触れず水も弾くので、

錆の発生は予防出来るでしょう。

新車製造時から塗っておいてくれればと思っています。

アッパーアームはASSY交換です。

こちらもブッシュのみは交換可能で部品供給も有るのですが、

肝心のアッパーボールジョイントが非分解構造なのです。

15万キロも走行したハイエースなら、

ほぼアッパーボールジョイントはガタがあるので、

ブッシュのみ交換しても意味がないのですよね。

ロアボールジョイントは単体で部品供給があるので、

こちらは新品に交換しました。

スタビライザーのブッシュも全数交換します。

ブッシュが摩耗で削られて、

ガバガバになっていますね。

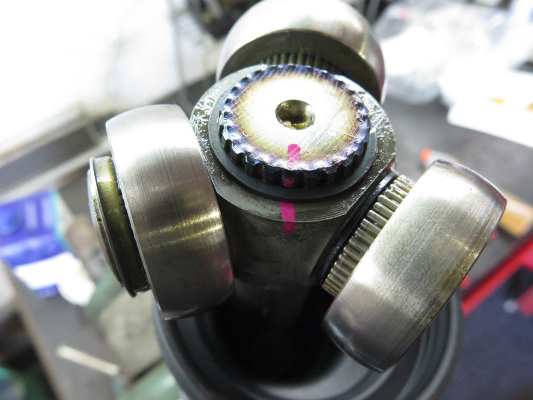

フロントドライブシャフトもO/H。

劣化したグリスとダストブーツを交換します。

熱劣化でトロトロになったグリス。

これでは油膜は確保出来ないでしょう。

分解して洗浄してリフレッシュ。

耐久性の高い純正グリス・ブーツKITを使用します。

これでまた10万キロ以上は、

ノーメンテで使用出来ると思いますよ。

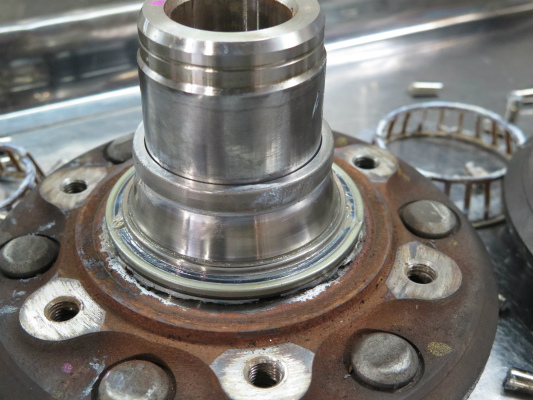

次はフロント ハブベアリング交換。

ナックルからハブベアリングを分解し、

ハブとベアリングを分けますね。

こちらもSSTや治具でアウター側を外してから、

ハブに残ったインナー側のレースを外します。

ガスで炙ったりガンガン叩いたりは一切せずに、

適切な工具を使用し安全に部品を分解します。

新品ベアリングに負荷を掛けずに、

慎重に圧入しハブに組立装着します。

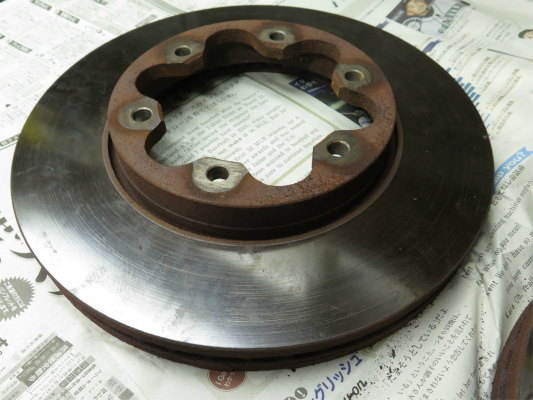

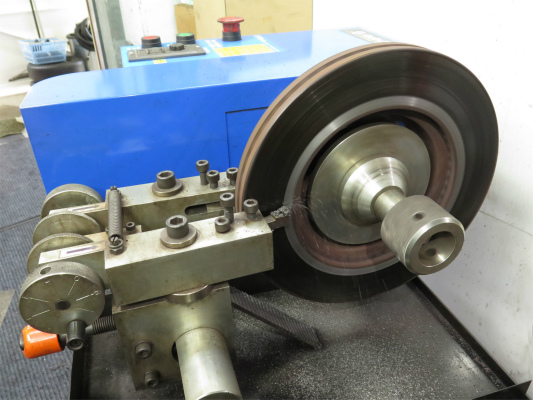

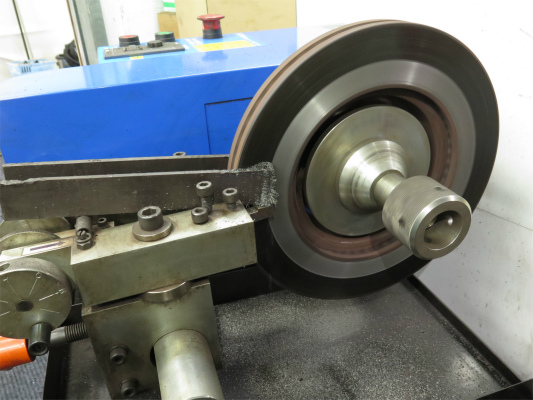

ハブから分解したフロントブレーキ ディスクローター。

左右を研磨して再生します。

スター社製のローター研磨機で、

薄く慎重に研磨します。

http://minato-motors.com/blog/?p=14924

削る回数はなるべく少なく。

最小限の研磨でリフレッシュしますね。

(無駄な削り過ぎは厚みが薄くなりますよ~。)

耐熱塗装で化粧直し。

新品同様になりました~!!

このディスクローターとハブを組付け。

ダイヤルゲージで触れ点検をして、

ハブとナックルを車体に組付けます。

ステアリングのラックエンドASSY交換。

(ガタチェックすると少し感触が悪いです。)

こちらもガタが出やすいので、

左右を交換しました。

タイロッドエンドはラックに比べてガタは出にくい。

ですが走行距離を考慮し、

予防整備として交換しました。

フロント ブレーキキャリパーのO/H。

ピストンを抜き出して、

キャリパーを完全洗浄します。

ピストンの状態も良好なので、

コンパウンドでピカピカに磨いて再利用。

シールブーツKITでリフレッシュしました。

シールが硬化するとピストンの戻りが悪くなり、

引きずりや固着の原因になりますよ。

キャリパーホルダー側もリフレッシュ。

グリスが充填されているはずのスライドピンは、

こんな感じで錆び付いていました。

スライドピンホール側も錆びてしまい、

長年の整備不足が見えましたね。

車検の時にほんの少しグリスを注入すれば、

ココが錆びる事は無いでしょう。

スライドピンが固着すると浮遊式片側キャリパーは、

引き摺りやロックの原因になりますよ。

ブラシに研磨剤を練り込んだホーニングブラシで、

ホールの内径を磨き上げます。

スライドピンやブッシュは交換して、

新品ダストブーツも装着します。

2度とこのような状態にならない為に、

グリスを注入して再生しました。

ブレーキパッドも交換しますが、

バックシムにはWAKO’S BPRグリス。

高粘度高耐久のブレーキパッド専用グリス。

シムに固着した古いグリスを洗い流して、

BPRを薄く塗り込んでいきます。

次はリア側を整備しますね。

リアハブベアリングを交換するために、

ブレーキを分解しシャフトを引き抜きます。

そこからABSピックアップローター等をシャフトから外して、

ベアリング交換に移ります。

こちらもSSTを使用しシャフトを打ち抜いて、

ベアリングと分離させました。

ガキーンと大きな音がして外すのですが、

大体12トンぐらいの油圧でプレスするので、

初めて作業すると壊れたのか?と思うでしょうね。

リテーナーやベアリング・オイルシール等も交換し、

油圧プレスで圧入作業。

ABSローターは装着位置が決まっているので、

奥過ぎても手前過ぎてもNGです。

慎重に測定しながら装着します。

デフオイルの侵入を防ぐシャフトオイルシール。

これも適当に装着するとオイル漏れになりますので、

同じく基準値を測定しながら圧入しています。

ドラムブレーキのライニングシュー残量を測定すると、

まだ使えそうなので清掃して再利用しました。

ブレーキシリンダはカップKITでO/Hします。

シャフトとブレーキを組み込んで、

ブレーキ調整を数回ほど行いました。

エンジンマウントを交換して、

未交換だったベルトプーリーも交換します。

冬の寒い時期に始動性が悪いと困るので、

グロープラグも新品交換しました。

33万キロも使えば頑張ったほうだと思います。

この車両は弊社入庫前に他社でエンジン整備済み。

・ウォーターポンプ

・タイミングベルト

・ラジエターASSY

・オルタネーター

・インジェクター

ベルトプーリーを交換していると、

気になる個所を見つけてしまいました。

ベルトプーリーにハーネスが接触して、

配線被膜が傷付いていました。

見ないふりをする訳にもいかず、

修復するにもスペースが狭い。

エンジンハーネスの交換はかなり大変なので、

ピンポイントで修復しました。

ハンダ付けか?バイパス処置か?いろいろ考えましたが、

作業スペース等を考慮してギボシ端子で復旧処置。

ハーネスをテープで保護して、

プーリーに接触しないように弛みを取って、

ハーネスをエンジンに固定しました。

以前の整備時のハーネス固定が良くなかったようですね。

フロント/リア デフオイル交換

トランスファオイル交換

使用ギアオイルは

(ガルフ プロガード75W90 部分化学合成LSD対応)

ATFはNUTEC ZZ51改(全化学合成)で圧送式交換

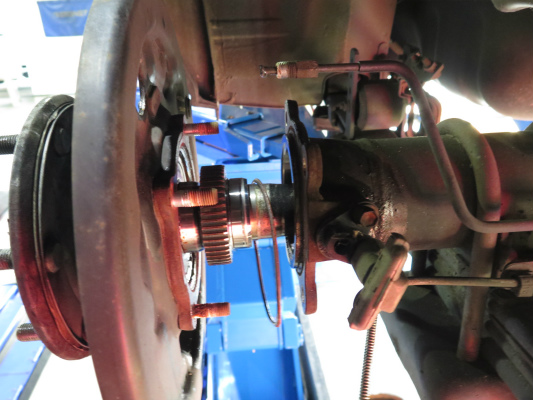

アライメントリフトでリフトアップし、

車高レベル調整を行います。

ハイエースはフロントの車高を調整する機構が、

もともと有るのですよ~。

リア基準点から地面までの高さを測定し、

リア基準値からの誤差をフロント基準値に反映させます。

つまり15mmリアが低くなっていれば、

フロント側は基準値から15mm差し引いた数値に調整します。

同時に1G締付でロアアーム等のブッシュを締付ます。

そこから軽く試運転をしてブッシュを慣らして、

ホイールアライメントを調整しますね。

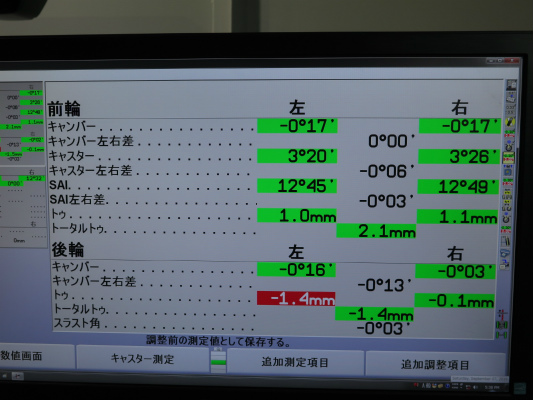

ハンター社 ホイールアライメントテスター

WA470(ホークアイ)

イヤサカ社 ビシャモン

マルチアライメントリフト ロングバージョン

測定時はバラバラな数値になっていますが、

少しずつバランスを整えていきますね。

リアは調整機能がありませんので非調整ですが、

タイヤが片減りするような数値ではないので問題ないでしょう。

フロントはキャンバー・キャスター・SAIなどを微調整、

最後にステアリングセンターを調整しました。

(トゥを合わせた画像が無くて申し訳ない。)

(トゥは左右差ゼロに調整しています。)

試運転とチェックを繰り返し、

無事納車となりました。

お預かり期間は約2週間になります。

後日メールからレビューをいただきました。

この度はお世話になりました。本日、高速メインに500㎞程走行しましたが、車がシャキッとしました。直進安定性も上がり、高速カーブも不安がなくなりました。じわじわ劣化するせいか、極端な悪化をあまり感じてませんでしたが、ここまで変わるのか⁈といった感じでした。同乗の妻も、乗ってすぐ感じたみたいで、硬くなった!と言っておりました。(笑)取り急ぎ、どうもありがとうございました。また何かあれば、相談させて下さい。

よくネット等で言われるのは、

(今の整備士はメカニックではなく、チェンジニアだ!!)と。

貶されているのか?褒められているのか?

どっちなんでしょうかね。

車両は電子制御でガチガチにコントロールされ、

メーカー自体も単品部品の供給を減らす。

特に年式が経過すると部品管理コストの関係でしょうか?

(もう単品ではなくASSYのみメーカー在庫有りです。)と、

部品商から在庫の連絡が増えました。

高精度で製造された純正部品を、

手作業でどうにか?こうにか?修復する時代は、

とっくの昔に終わっていると私はそう思っています。

(1年2年はなんとか耐えれるが、

10年単位で耐久性が確保されるか?という意味で。)

200系ハイエースぐらいはまだアナログですが、

これから発売される車両はそう簡単にはいかないでしょう。

それに部品をチェンジするのも、

100系ハイエースの時代から徐々に難しくなっていますよね。

確実に安全に正確に部品交換が出来るSSTや

治具や工具を完備しないと交換が出来ない。

またそれに伴う交換方法と正確な手順の理解。

同一車種のモデル違いで異なる基準値は、

整備書無しで作業するにはリスクが高い。

間違った交換作業は部品を無駄にし、

車両の耐久性に直結するのです。

今回のKDH206ハイエース リフレッシュプランも、

ざっくり言えば部品交換と調整だけの作業で、

おそらくチェンジニアと言われる部類でしょう。

今の時代(一流のチェンジニア)になるのも、

相当ハードルは高いんですよね。

工場の設備的にも作業者の技術的にも、

一流になりたいな~と思うこの頃です。

HAPPY CAR LIFE!!