ブレーキディスクローター 研磨のすすめ。 ブレーキパッドの交換と同時にしましょう。

本日のブログはブレーキ ディスクローターの研磨機について

ご紹介したいと思います。

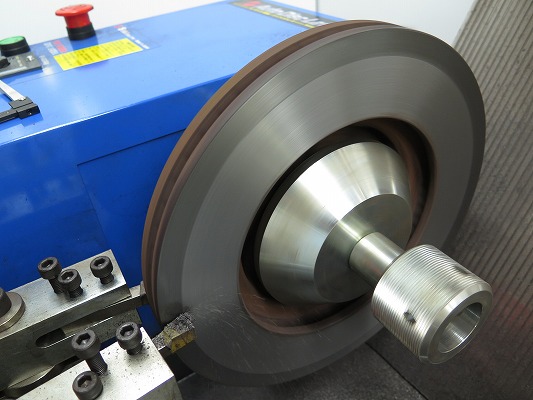

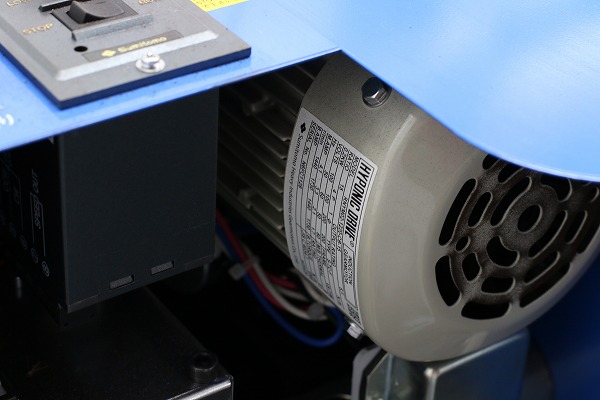

弊社が導入しているディスクローター研磨機は

株式会社スター オートディスクレース ADL-01

整備工場向けのローター研磨機は何社かありますが、

弊社が選んだのがスター社の研磨機。

選考基準は

・工作機械としての信頼性。

製造も使用部品もMade in Japan。

国産車をメインに整備していると気付くのですが、

信頼性の高い日本メーカーの部品は耐久性と精度が段違い。

国産車でもグローバル化の波で

結構海外メーカーの部品が使われており、

ある車種の定番故障箇所を整備する時に、

壊れたパーツを確認すると海外製の部品を良く見ます。

(それも途上国ではなく先進国での製造品でした)

このあたりは国民性なのか?

機械は(壊れてはいけない)と(壊れるものだ)との

思想の違いでしょうね。

ゴムブッシュ&シールやB/Gやモーターなどは、

単純な構造ですが奥が深い部品なので

経験上どうしても日本製を贔屓にしますね~。

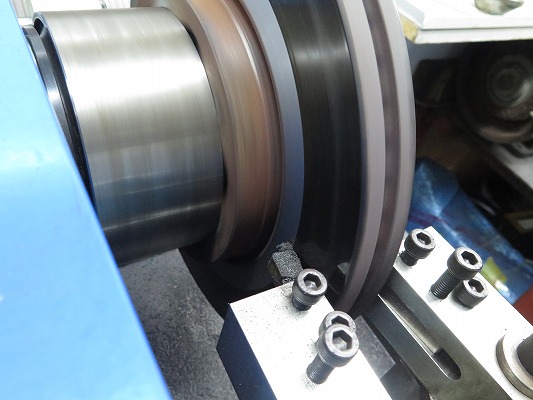

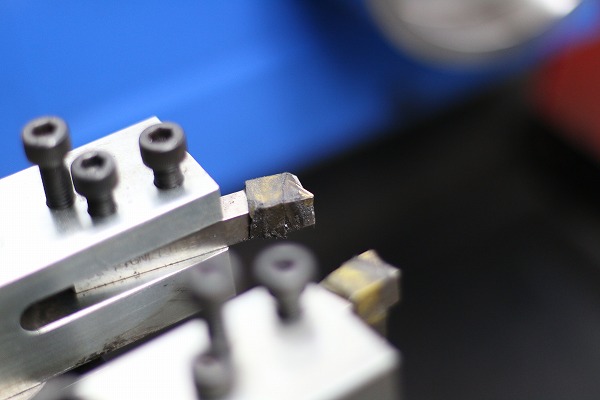

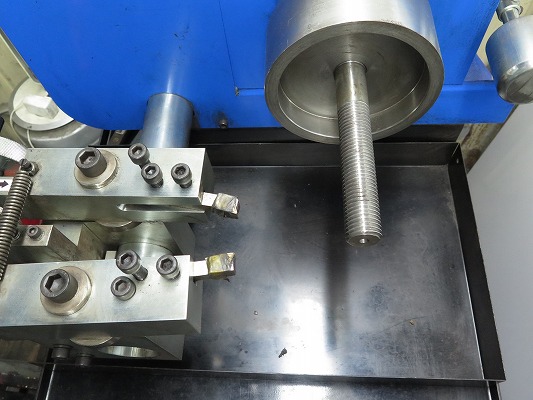

もうひとつは構造が単純で合理的。

ディスクローターをモーターで回し、バイトで削る。

単純に見えてこれも奥が深い。

モーター軸とバイト固定軸が平行でないと、

ローターを高精度で研磨する事はできないと思います。

数社ある研磨機を見て思ったのが、

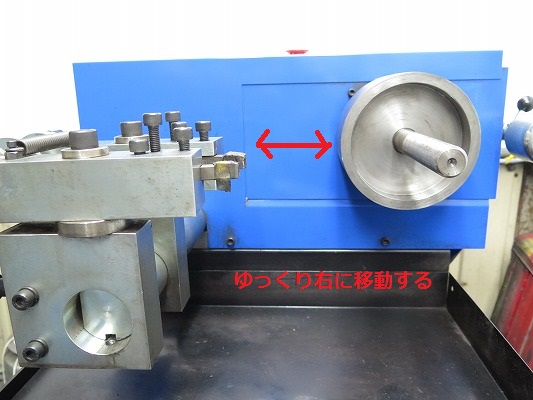

スター社の研磨機はバイト側は機械本体に固定式。

ディスクローターを固定するモーター側がスライドします。

質量がある大型モーターをゆっくりスライドする構造は、

テコの原理が働き軽く複雑な構造のバイト側を

スライドさせるより単純構造で精度が確保しやすい。

試行錯誤の末、この方法がベストとスター社は考えたそうです。

金属を削る作業は振動が発生します。

数百万・数千万円する大型旋盤ではなく、

ディスクローターの研磨に特化したこの整備機械は、

剛性を確保しながらスムーズにスライドし

長期間に安定した研磨精度を確保しなければならない。

(しかも程よく安価で購入できる価格帯で)

単純かつ合理的な構造を求めた結果が

この方式だったのでしょう。

それにダイヤルを回してのバイト微調整や、

重たいディスクローターのセットなど

力が掛かる作業が右手中心で出来るので助かります。

左手はボタンを押すか、ダイヤルを軽く回す程度で、

右利きが多い日本人には使いやすいと思います。

(これらが本体左側にあると地味に大変。)

使い勝手や動線などの考慮も日本的で、

よくいうオモテナシ・キクバリなんでしょうね。

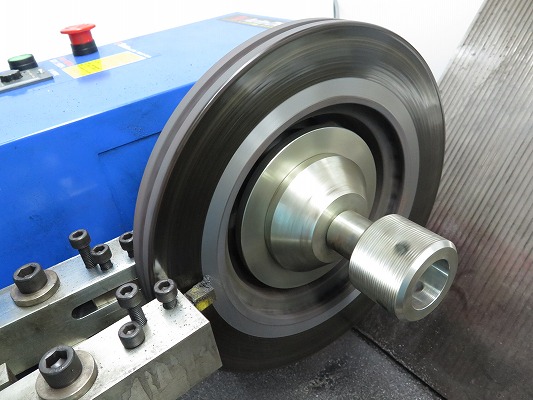

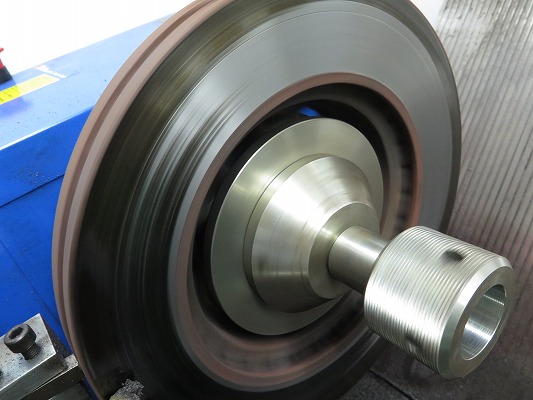

ピカピカ・ツルツルに光ったディスクローター面。

ブレーキパッドの食い付きが悪く、

フィーリングも低下しています。

スニーカーでアスファルトと大理石の上を走れば、

ツルツルした大理石は滑りやすいですよね。

ガサガサに荒れたレコード盤状のローター面。

フィーリングの低下はもちろんですが、

異音の原因にもなります。

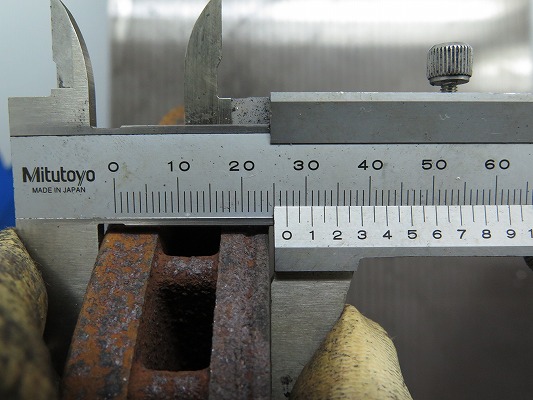

通常ディスクローターの研磨可能な限度厚みは約2mm。

(片面1mmずつ)

一回の研磨では片側約0.2mm削ります。

単純計算では裏表5回は研磨できますが、

そこまで削ると限度厚に達するので数回が限度でしょう。

程度の良いものは、2回研磨でフィニッシュ。

0.4mm X2面で0.8mm薄くなり、

限度厚までは1.2mm残ります。

(よくみると愛用ノギスもMade in Japanでしたね。)

ジャダーが有る無しに関わらず、

歪んでいるディスクローターもよくあります。

(歪みが酷いと振動で分かります。)

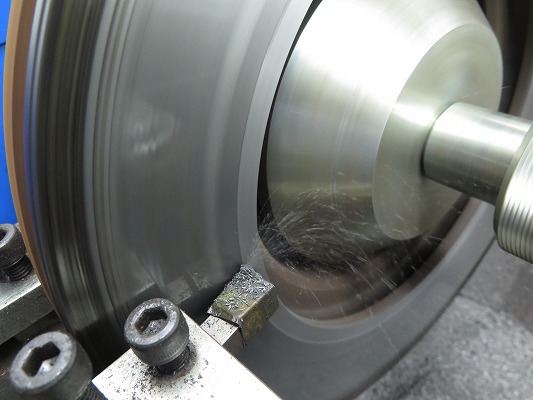

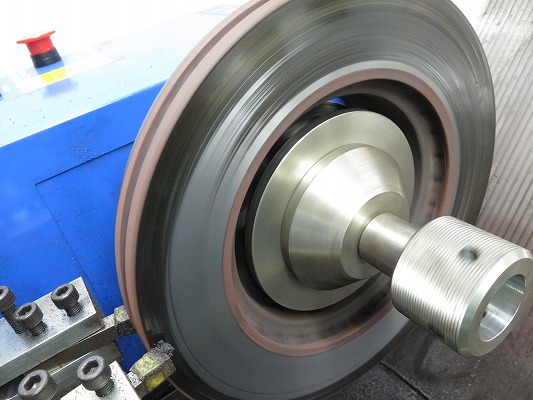

内から外へ少しずつ移動しながら研磨するのですが、

シルバーな面がバイトで削った箇所。

黒い面がバイトで削れていない面。

良い感じに研磨出来ている時は

キレイに円を書いて削れていき、

歪んでいれば目視で分かります。

両面ともにキレイになれば研磨は終了します。

微妙な凹凸が歪みの原因になり、

モーター側主軸受台にピッタリ密着しないので、

研磨前にはローターのハブ面外側は

このようにサンダーで平準化して研磨機にセット。

でもこのままだと

鉄製のローターが錆びますよね・・・。

なので弊社では軽~く専用耐熱塗料(~650℃)を

塗る事で対応しています。

そしてブレーキパッドを新品に交換し、

数キロ走行すれば・・・・。

ブレーキパッドが当る部分だけキレイに剥離し、

それ以外はそのままキレイな状態になるんですね。

チラっと見たところ

モーターやスイッチは住友重機械製で

バイトチップは三菱マテリアル製でしたね。

国産車で普通の一般走行なら、

ブレーキパッドの交換は5万キロ~8万キロぐらい。

その時にはブレーキパッドのみの安易な交換はせず、

ディスクローター研磨も追加で作業する事をオススメします。

またその時にはキャリパーのスライドピン部なども

グリスアップしパッドホルダー部も清掃。

パッドシムも洗浄して

高品質なパッドグリスを使用すればOKですね。

研磨(研いで磨く)と書きますが、

ピカピカに磨いている訳ではありませんよ~。

(研磨後のローター面は結構ガサガサですから。)

面を均一化し適度なザラザラ状態が、

ブレーキが効きやすくカチッと決まります。

数十キロも走行すれはもう少し滑らかになるので、

その辺りが『当りが付いた状態』ですね。

最後に重要なのが研磨機自体の清掃&メンテナンス。

いくら高性能車でもメンテナンスが悪いと駄目なように、

整備機器もメンテナンスが重要ですね。

清掃と注油を定期的にすれば、

非常に長く良い状態で使用できるでしょう。

というわけで今回は導入している

研磨機の紹介をさせて頂きました。

同業者さんでもし研磨機の導入を検討されているなら、

スター社さんの研磨機はオススメです。

担当者さんが全国をハイエースで飛び回っていますので、

デモも見せてくれますしね~。

(ミナト自動車のブログで見た)といえば、

親切に対応してくれると思いますよ~。

Happy Car Life!!