前回ブログで紹介したアテンザのリフレッシュプラン。

某都道府県から2週間預かりで入庫しています。

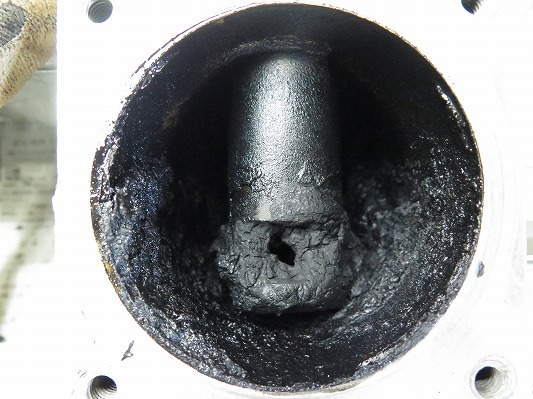

平成26年式 GJ2FW 走行距離20万キロ

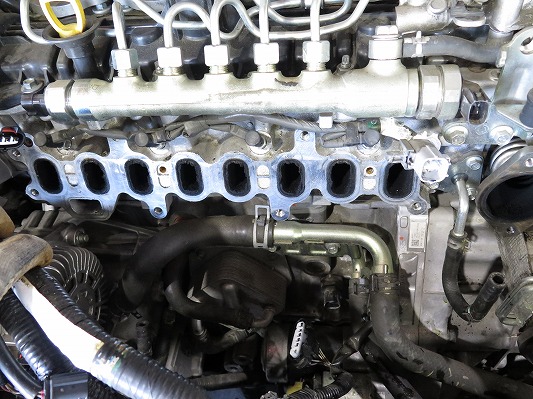

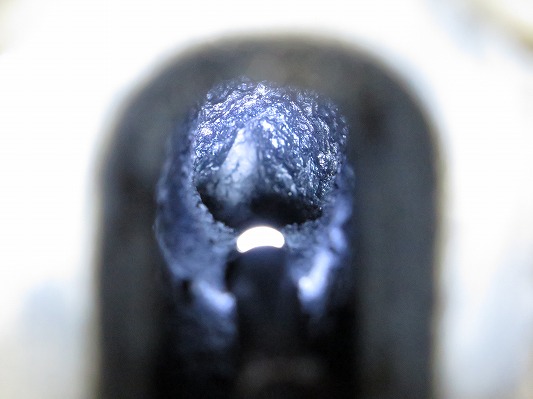

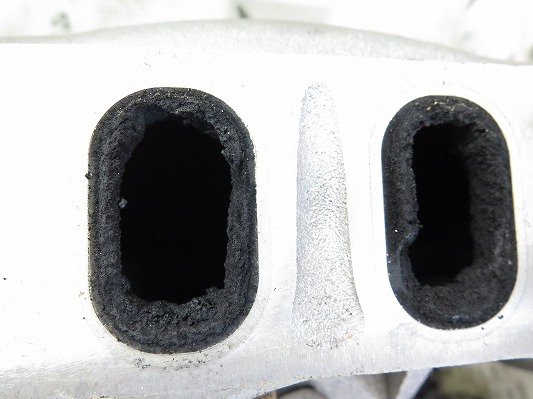

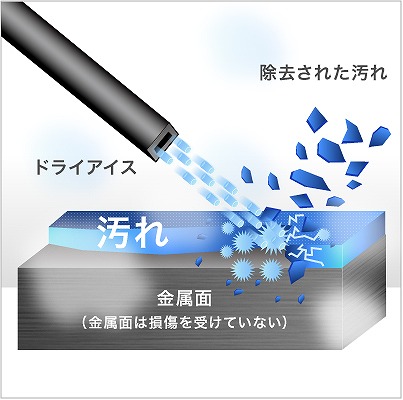

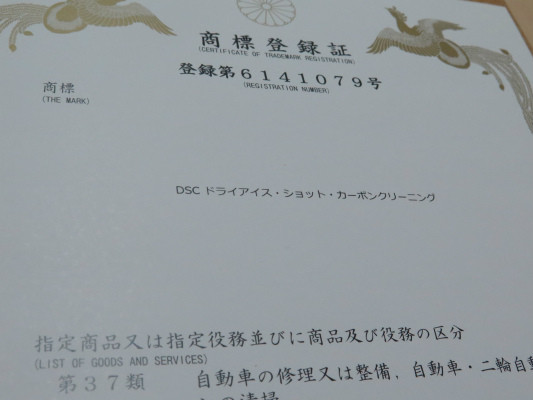

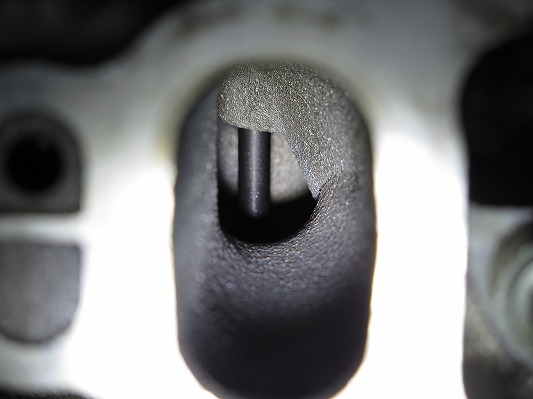

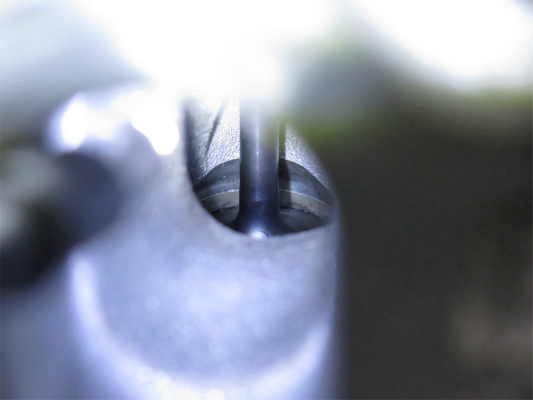

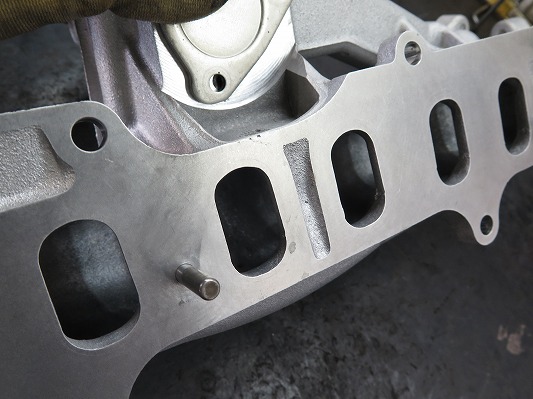

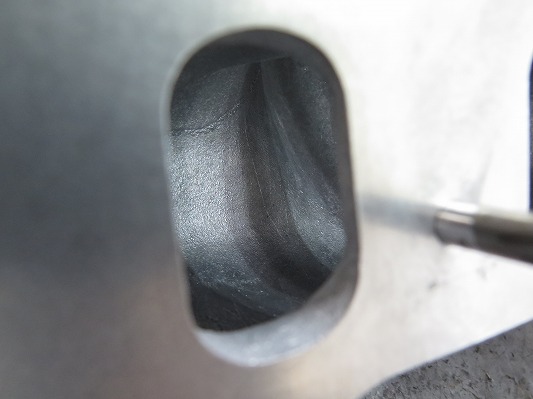

前回ブログではスカイアクティブ-Dのインテーク系に堆積する煤をドライアイスを使用したDSCで完全除去しました。

次はクリーンディーゼルのウィークポイント(DPF)と(インジェクター)の予防整備を提案しました。

欧州ではディーゼル車の比率が多く、それに対するメンテナンスも先進的。

欧州トップレベルの技術でメンテナンス業界を席巻しているマルチサーブを弊社ではいち早く導入しています。

まずはDPFシステム洗浄から始めますね。

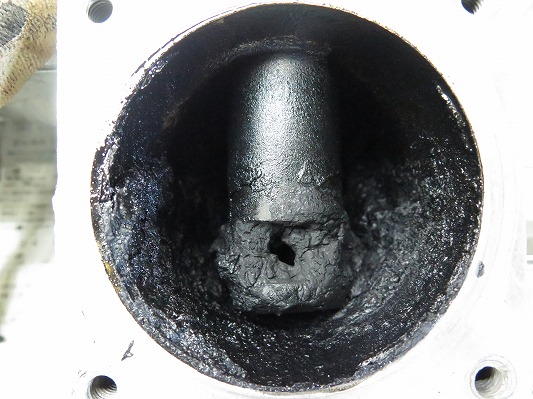

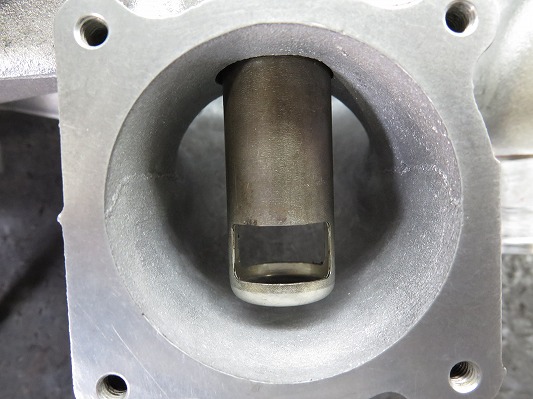

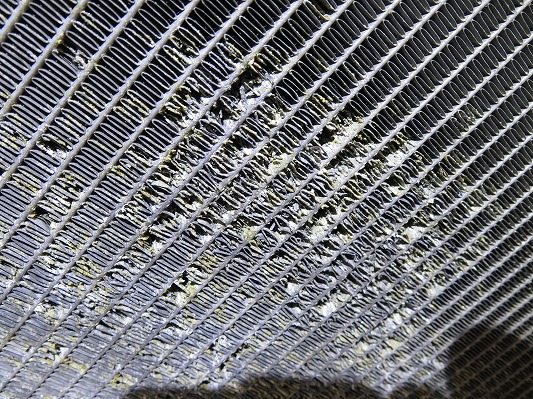

クリーンディーゼルには排気黒煙(煤)を捕獲するフィルター(DPF)が搭載されています。

DPF閾値上限近くまで黒煙(煤)が溜まってくれば、DPF再生が自動で始まり除去再生されます。

走行しながらのDPF再生ではなかなか除去出来ない残留物(煤・アッシュ等)をマルチサーブの効果で内部洗浄し強制的に除去していきます。

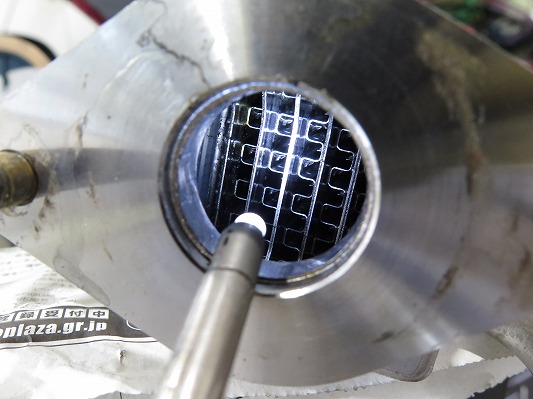

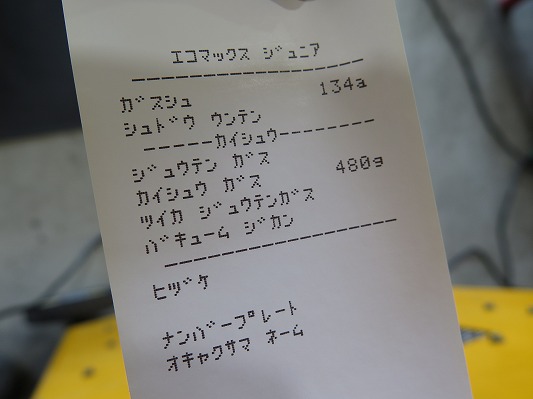

・DPFに繋がるラインにマルチサーブのホースを接続。

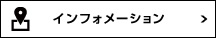

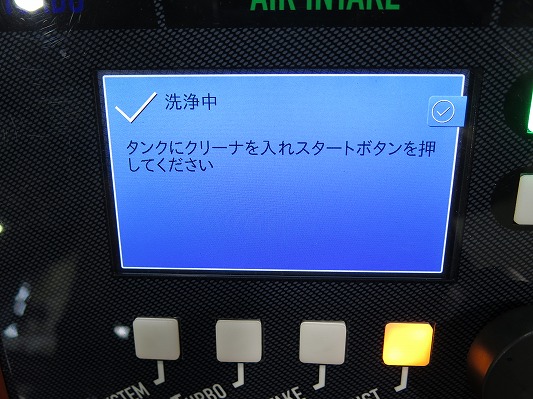

・1液目の(DPFクリーナー)を投入しスタンバイ。

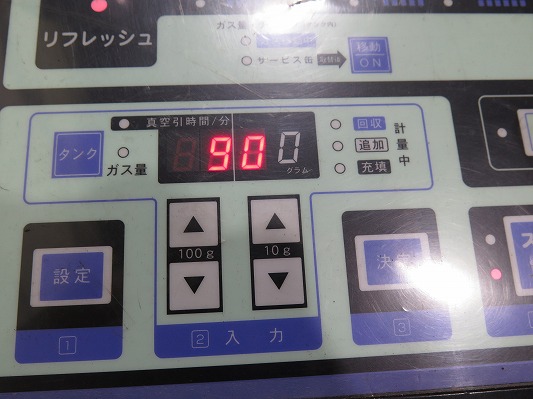

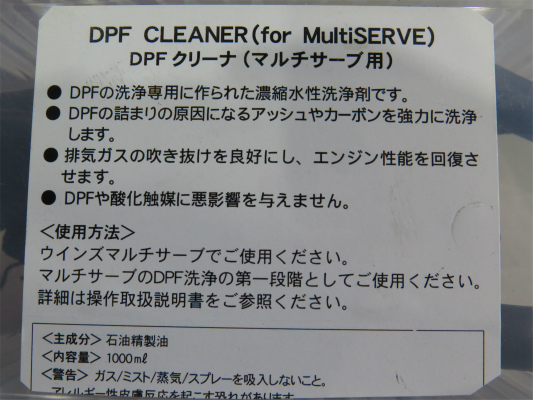

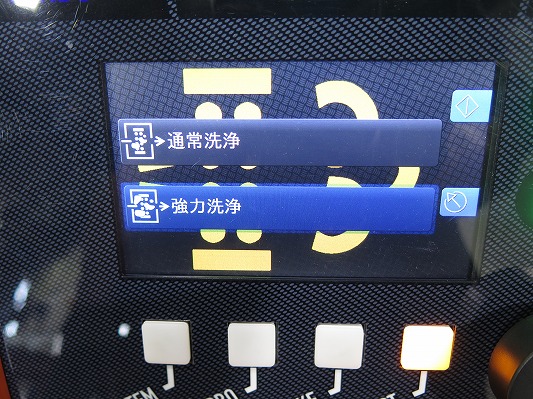

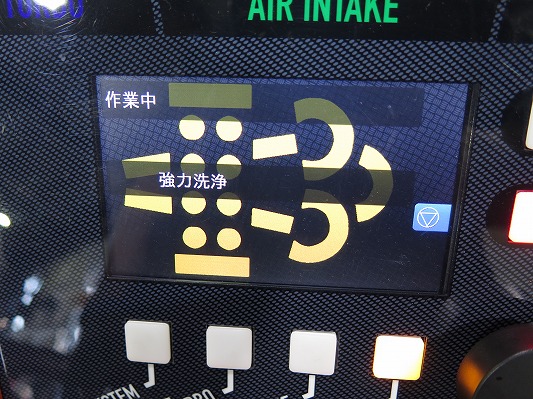

・液晶画面のDPF洗浄を選択し、かつ強力洗浄を選びます。

・スタートボタンを押して作業開始。

・1液目がDPFに自動注入され15分間待機。

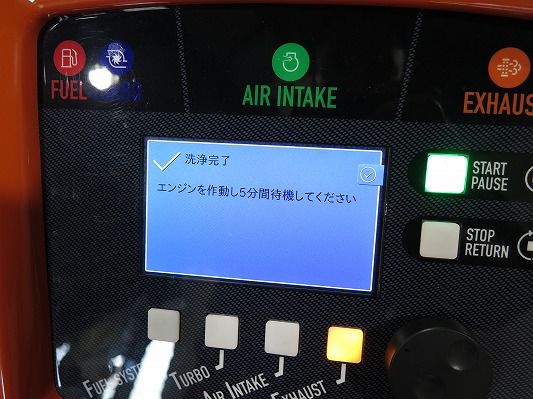

・15分後にエンジンスタート。

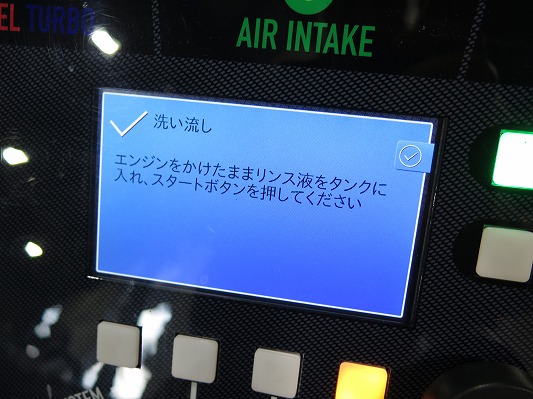

・アイドリング5分後に2液目を投入します。

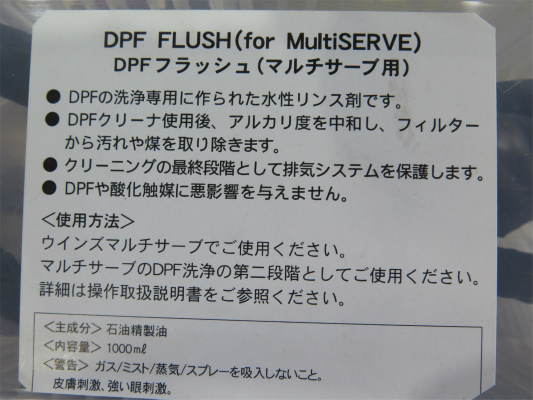

・2液目(DPFフラッシュ)をマルチサーブからDPFに注入。

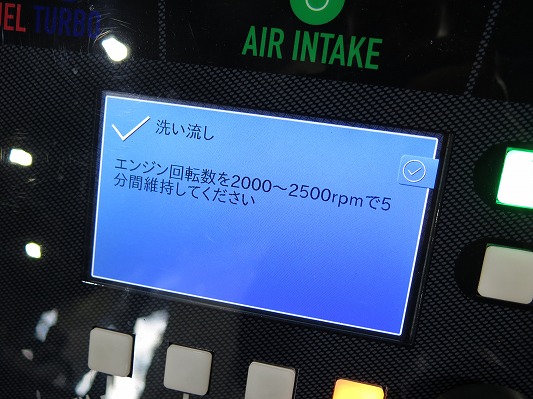

・すすぎ工程がスタートしてからエンジン回転数を上昇させて、DPFの温度を上げて洗浄作用を促進。

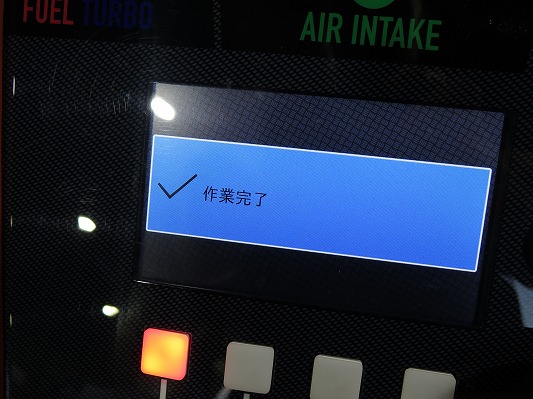

5分後に作業終了のブザーがなり、DPF洗浄は一時終了。

この後には時間の掛かる(強制白煙異臭除去作業)があるのですが、その前にインジェクター洗浄システムを行います。

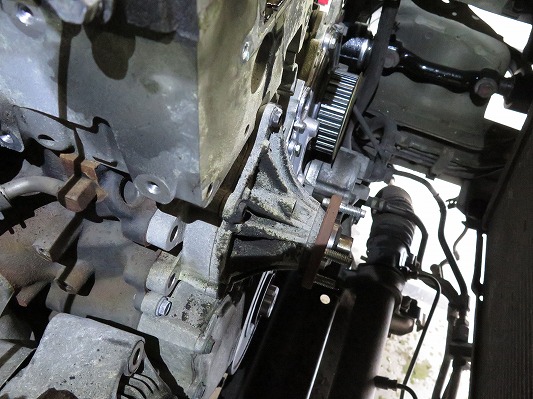

・フューエルサプライポンプのIN・OUTにマルチサーブのホースを接続。

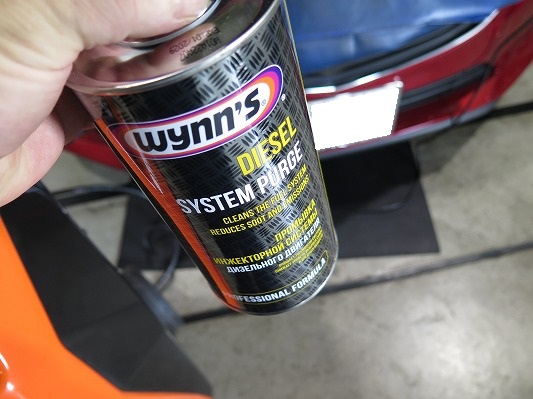

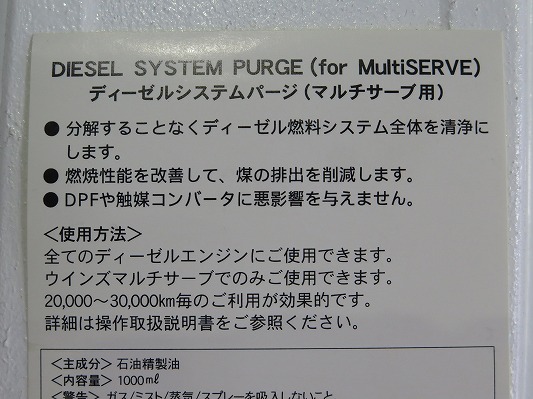

・フューエルシステム洗浄を選択して、ディーゼルシステムパージをマルチサーブに投入。

・強力洗浄を選択して圧力を調整し、マルチサーブを約75分間作動させます。

・フューエルラインにケミカルを流し込み、フューエルポンプ・コモンレール・デリバリーパイプ・インジェクターを内部洗浄しますね。

・75分間はアイドリング状態で、時々回転数を上げてレーシング。

75分で作業は終了しました。

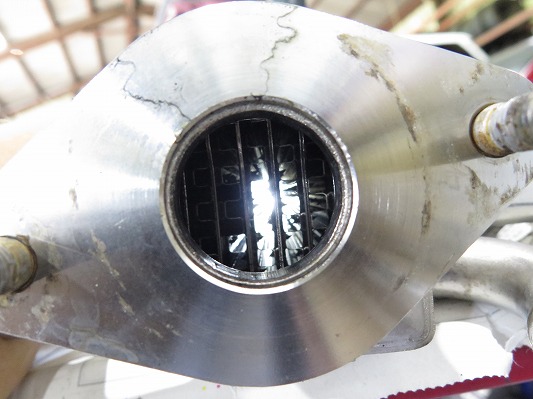

マルチサーブをエンジンから切り離し、強制白煙異臭除去作業を行います。

猛烈な白煙と異臭がマフラーから出ますので、弊社ではその排気ガスを回収除去。

またこれらの装置はマルチサーブ側が用意してくれないので、もちろん自社で開発し製作しています。

マルチサーブの機械自体にも弊社の基準からみると設計が甘い箇所がありましたので、メーカー・販売店に依頼し別注でカスタマイズをしております。

欧州から持ち込んだ現地仕様品ではなく、より安全に高品質な整備が提供できるように一部使用変更済み。 よって国内にある他社のマルチサーブと弊社のマルチサーブは少し違います。

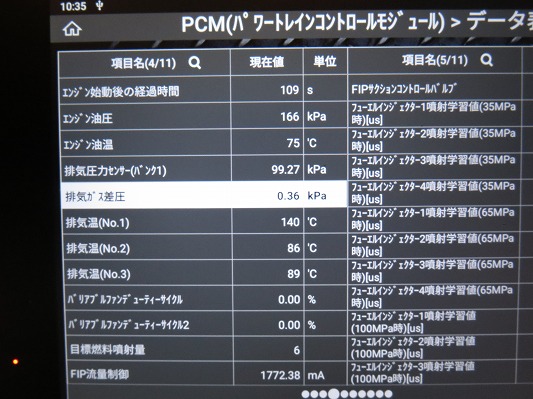

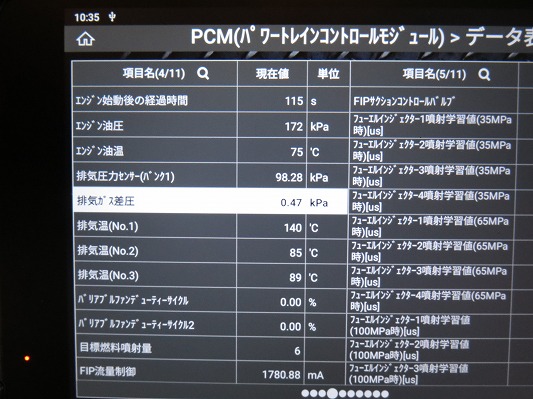

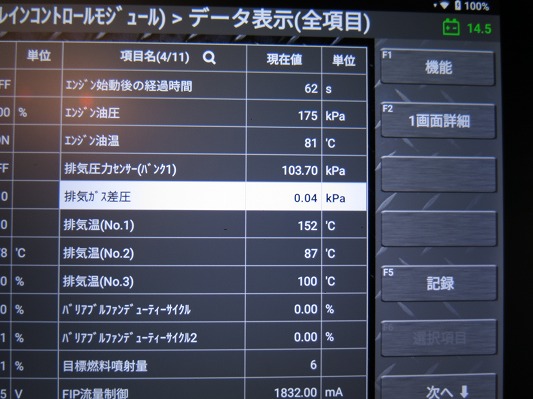

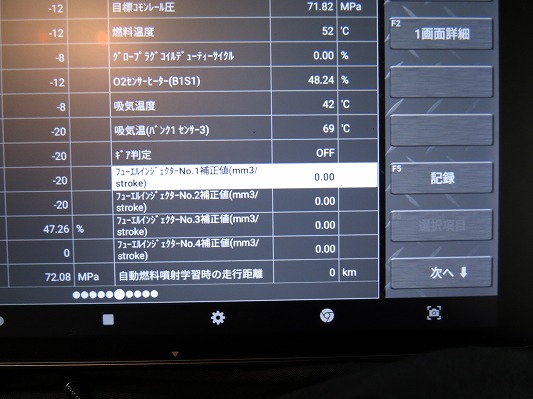

DPF前後の圧力差を監視している(差圧センサー)の数値はほぼゼロにまで回復。

前後の圧力差が少ないと言う事は、DPFの詰まりが少ないと言う事です。

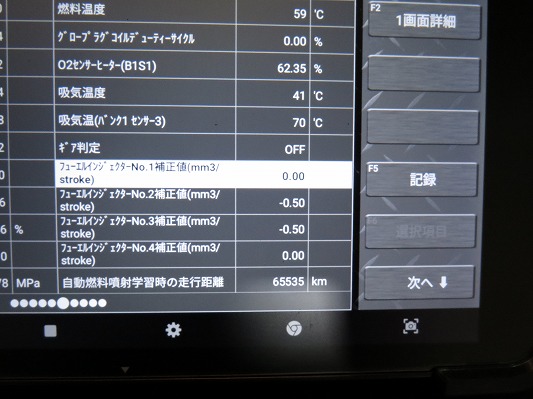

4つのインジェクター補正値は入庫前はやや乱れ程度でしたが、洗浄後はほぼゼロにバランスを整えましたね。

インジェクター内部が汚れてくると燃料の噴射量が少なくなるので、それを補うためにECUが補正値を増減制御します。

出来るのなら補正値ゼロでプラスマイナスが少ない方が良いのですよ~。システム洗浄してバランスを整えましょう。

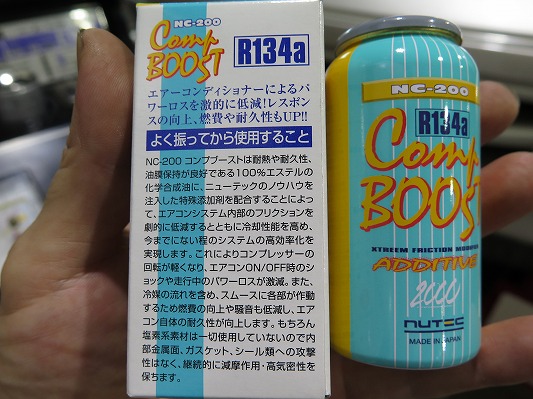

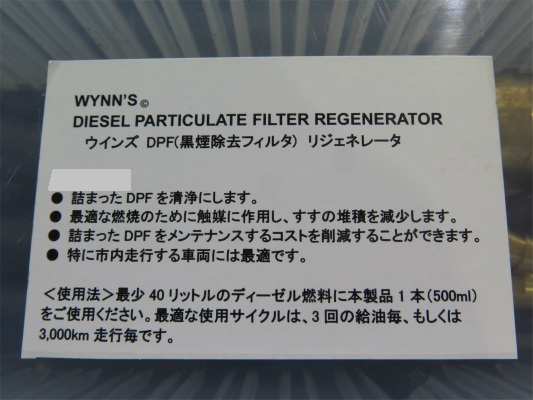

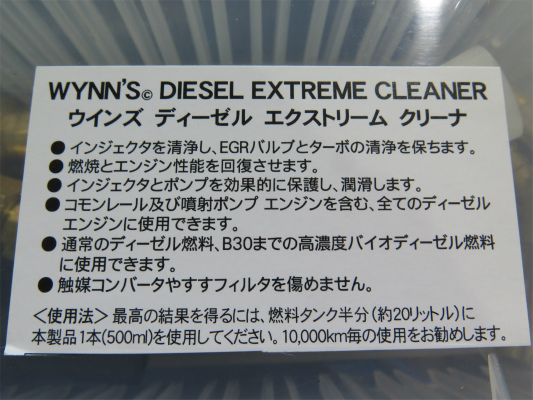

納車引き渡し時には(DPFリジェネレーター)と(ディーゼルエクストリームクリーナー)各1本ずつを手渡ししています。

これらのアフターケミカルは燃料タンクに投入するタイプの洗浄剤です。

即効的にマルチサーブでシステム洗浄し、遅効的にアフターケミカルで内部洗浄する2段階洗浄をおススメしています。

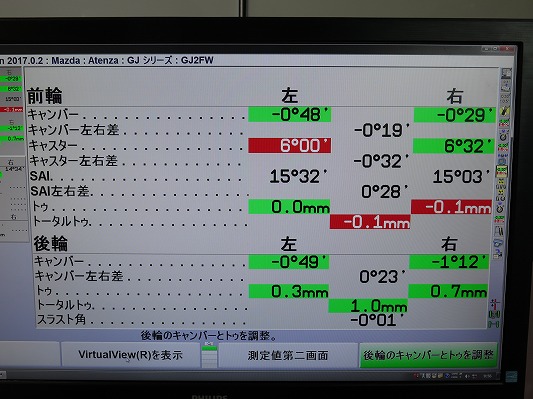

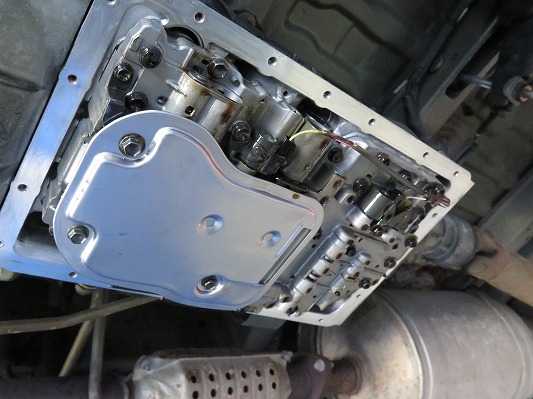

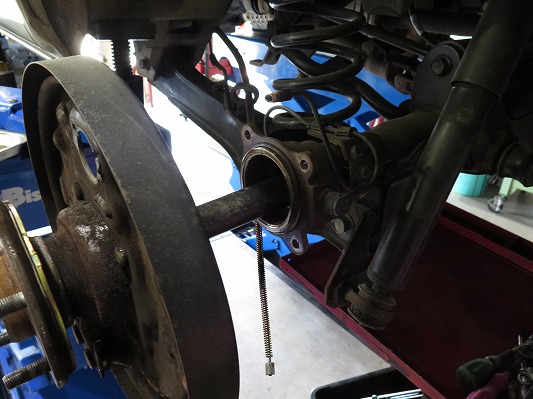

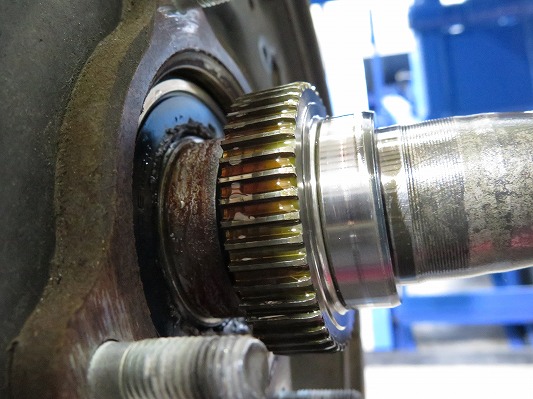

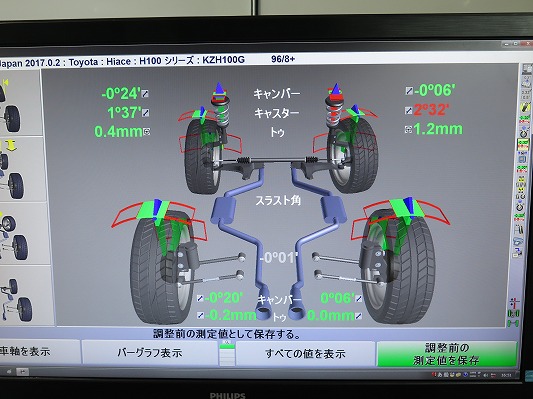

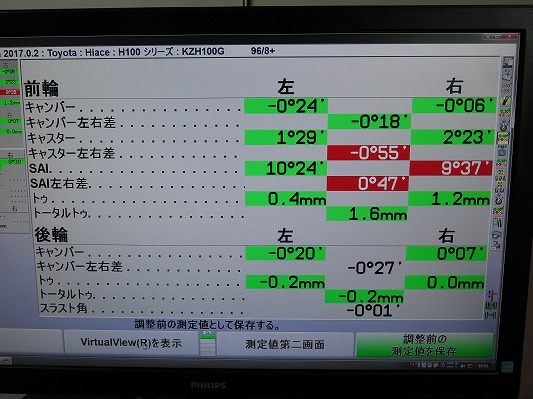

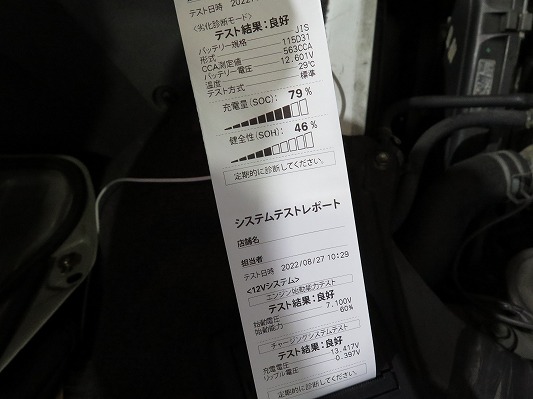

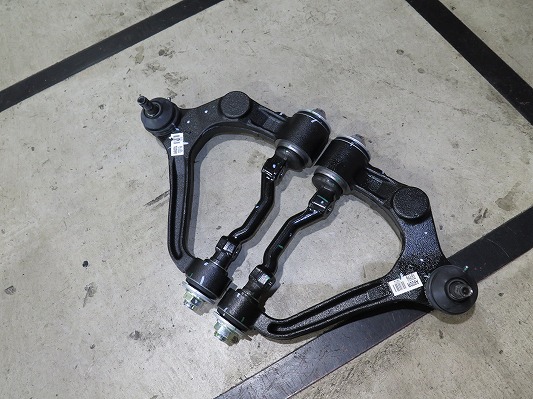

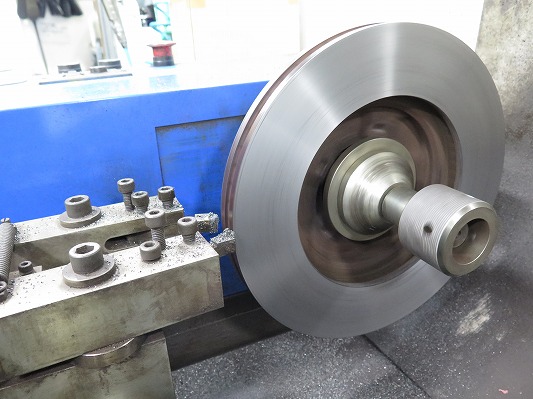

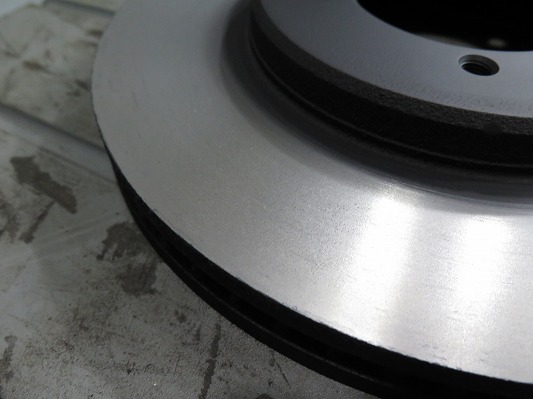

次回ブログではサスペンション・ブレーキ・ドライブシャフト等のリフレッシュ整備とATFの完全圧送式交換やホイールアライメント調整などを紹介しますね。

20万キロ走行したアテンザGJ系がどこまで劣化していて、どこまで回復するのか??

それでは次回ブログもお楽しみに!!