解説シリーズ ハイエース リフレッシュプラン。実作業編その2 純正・社外の部品の使い分けは慎重に。

(解説シリーズ 実作業編その1)でハブとディスクローターを整備しましたね。http://minato-motors.com/blog/?p=31171

(実作業編その2)では作業工賃が重複する個所も同時に整備します。

リフレッシュプランでは関連するかつ工賃が重複する個所を中心に、全体的な予算を見て整備計画を実施しましょう!とアナウンスしています。

ディスクローターを整備したので、関連性のあるブレーキキャリパーもO/Hします。

昔はよくフルード漏れを起こしていたキャリパーも今ではすっかり漏れる事も無くなりました。(シール自体のシーリング性能が向上。)

ですがキャリパーのゴムシールは(フルード漏れを防ぐシーリング性能)だけではなく、(シール柔軟性によるパッドクリアランス調整機能)の含んでいるのです。

10年10万キロも使用すれば、シールの柔軟性が低下し調整機能が低下する。

(フルード漏れが無いから、キャリパーの整備はしなくても良い)は間違っているのです。

キャリパーからピストンを外すと、内部のグリスが硬化していました。

黒く硬化したグリスがシールに引っ掛かり、異音や片効きの原因になりますよ。またグリスが劣化していると防水性が低下しますので、錆の原因にもなります。

キャリパーをキレイに完全洗浄しました。

ピストンも洗浄してコンパウンドで磨き上げ。

輪ゴムみたいなのがピストンシールとダストブーツです。

・シールの硬化による柔軟性の低下。

・ピストンに付着したグリスの硬化による引っ掛かり。

・ダストブーツの気密性低下で雨水侵入。

ピストンがスムーズにスライドし続けないと、異音や振動、片効きやパッド偏摩耗になるのですよね。

ホルダー側のスライドピンも重要な役割があります。

内部に水の混入などで錆びたり、グリスが硬化すると、キャリパーが平行にスライドしません。 そうなれば異音や振動、偏摩耗の原因になるのですね。

スライドピンホールの硬化したグリスを、パーツクリーナーで洗い流し。

スライドピンも洗浄してブッシュを交換します。

スライドピンとホールにグリスを馴染ませて、ダストブーツを打替えますね。

パットが装着する部分の座金を磨いてあげればOKです。

必要な個所にだけ適切なグリスを使用し、必要のない箇所にはグリスは塗らない。

ブレーキパッド交換時にキーキー音が鳴るからと言って、ホルダー部の座金にグリスを塗るのはNGです。 異音の原因はそこじゃないんですよね。

ブレーキパッドも交換します。

パッド裏にあるバックシムの硬化したグリスは、パーツクリーナーで拭き取ります。

パッドとシムの間にはWAKO’S BPR高性能パッドグリスを前面に薄く塗りますね。

こうするとグリス粘度で振動による共振を防ぎ、異音が出ません。

また全面に塗る事によりシムとパッドの間に水分が入らないので、シムが錆びません。

安価なブレーキパッドグリスだと(持って2年)ですが、このグリスなら4年は低温から高温まで安定したグリス性能を発揮してくれますよ。

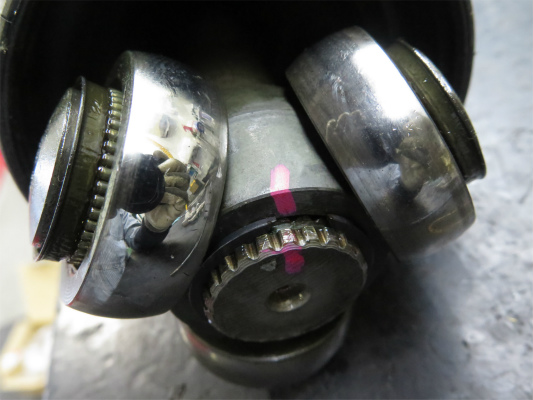

ナックルもこんな機会しか整備をする時がないので、シール交換・グリス交換・ロアボールジョイント交換を行いました。

ドライブシャフトもO/Hします。

実はこのドライブシャフトは他社で社外品ブーツでのO/H済み。 ですがブーツ自体が悪いので、弊社で再O/Hする事になりました。

まずはインナーブーツ。

社外品を使用しており、特に破損はなさそうに見えますよね。

このブーツの蛇腹の山は本来は4つ。ですが左から数えて3つ目と4つ目の山が接触しています。

蛇腹の一部が摩耗して接触しているのが分かりますか?

指で広げると摩耗している個所が見えました。

断面を見てみると、どうですか??

ゴムが擦り減って摩耗していますよね。

このまま使用すればどこかのタイミングでまたブーツが破れて、中のグリスが飛び散るでしょう。

次はアウター側のブーツです。

真ん中に筋が見えますよね。これ分割式の通称(割れブーツ)です。

中を確認すると、充填されているグリスが少ない。というかほぼ無い。

そうなんです。割れブーツの場合は(割れ)の部分に接着剤を付けて組付けます。 グリスが多いと接着不良になりやすいので、あえて付属のグリス量が少ないんですよね。

適量時よりもグリスが少ないと、グリスの劣化スピードは速くなります。

同じグリス性能で片方が規定充填量の半分、片方が規定充填量なら(劣化しずらい長持ちする)のは断然グリスが多い方です。

割れブーツの付属グリスは耐久性よりも作業性を優先したグリス量なんでしょうね。

ドライブシャフトを洗浄しました。

純正シャフトブーツグリスKITで組立しますね。

アウター側のグリスを規定充填量を使い、アウターブーツを組み立てました。

割れブーツの3倍以上はグリスがありますね。

そしてこの状態でブーツを装着し走行すると、遠心力でベアリング内のグリスが常に循環します。

次にこれがインナー側の純正ブーツです。蛇腹の山は社外品と同じ4つ。

ですが純正ブーツは赤い印の間隔が、他の山谷の間隔よりも広めになっているんですよね。

そもそもゴムの蛇腹が接触しないように設計されています。

グリスを注入しブーツ装着して、インナーブーツを新旧比べてみましょう。

純正品と社外品との違いがよく分かりますね。

少し安い社外品を使って、その場しのぎの整備で、目前の車検を合格するだけなら、別に問題はないでしょう。(数千円の節約が出来ますからね。)

ですがリフレッシュプランは10年10万キロ以上使用した車両を、もう一度新車時に近づける整備メニューですので、こういう社外品は使わないようにしています。

ただし年式が古く、部品製造が終了していれば話は別です。

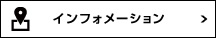

点検時に気が付いた錆の摩耗粉。

いつもならこんなところに錆は無いんですけどね・・・。

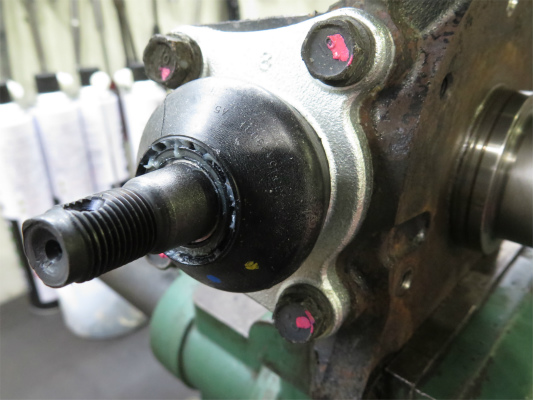

手で部品を揺するとガッタガタ。摩耗でクリアランスが広がっています。

通常こうなれば試運転時の異音で見当はつくのですが、今回の試運転では分からなかったのです。

何故ならリアゲートのウェザーストリップゴムの破損と、リアスライドドアのレール破損で、試運転時はドアからの激しい異音があり、その他の音が全く聞き取れなかったのです。

走行中に大小強弱の異音が多すぎると、危険な異音までが掻き消されるので注意が必要です。

幸いデフケース側ではなく、ベアリング側が摩耗していたので、予定通りハーフシャフトの中間ベアリングを交換しました。

これでこの個所の危険な異音は無くなりました。

こんな感じで作業は進み、次回ブログでは錆固着の難題を解決します。

ロアアームの錆固着からロアアームなどのブッシュを打替え作業を紹介しますね。 それではHAPPY CAR LIFE!!