GRS180系クラウン リフレッシュプラン その2。 ブレーキ整備とホイールアライメント調整。 グリスアップも1G締付も地味な作業を確実に。

前回ブログで紹介したクラウンGRS180の

リフレッシュプランの続きです。

http://minato-motors.com/blog/?p=24211

クラウン GRS180 4GR-FSE直噴エンジン

走行距離95000km

前回ブログで整備作業をした内容。

・問診・試運転・車両点検

・点検結果からの整備プランの提案

・ショックアブソーバー交換

・各サスペンションブッシュ交換

・ハブB/G E/Gマウント交換

それに続いてブレーキ関係をO/Hしていきますね。

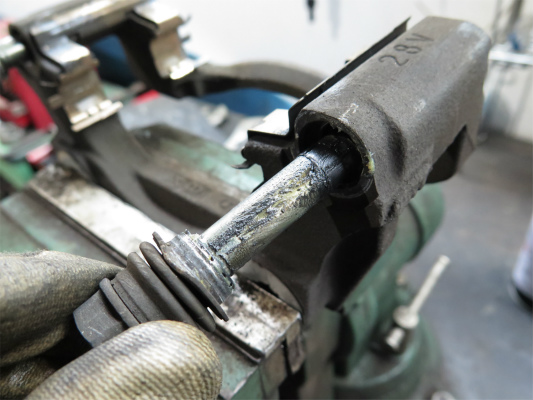

キャリパーを外してピストンを抜き出します。

ピストンを抜き出すと、

グリスと錆が固着していますね。

キャリパーをO/Hせずにパッド交換のみで、

このままキャリパーにピストンを押し込むとどうなるか?

高確率でシールとピストンが引っ掛かり、

スライド出来ずに異音や片効き・引き摺りの原因に。

パーツクリーナーとウエスで固着したグリスを除去しましたが、

ゴビり付いた汚れはそれでも取れないのです。

こんな時は超微粒子のコンパウンドで磨き上げ、

ピカピカにして復活させます。

サンドペーパー等で擦るとメッキにダメージを受けますので、

優しくコンパウンドで磨くのが正解。

ちなみに深い傷等があれば、

これは使用不可・新品交換になりますよ。

手で触っても汚れが付かないほど、

キャリパーを徹底洗浄します。

ピストンシールやダストブーツを装着する時は、

グリスまみれで作業をします。

その時にキャリパーが汚れていると、

ビストンに異物が付着するので洗浄は非常に重要なのです。

組付けた時にはキャリパーを出し入れして、

シールを馴染ませます。

最初は固いのですが数回すると馴染むので、

大きなストロークで出し入れして(馴染ませ作業)を実施。

このようにO/Hをすると

ピストンは指で押すだけで入っていきます。

O/H前は工具で押し込まないといけないぐらい

ピストンの動きが渋いのですよ。

。

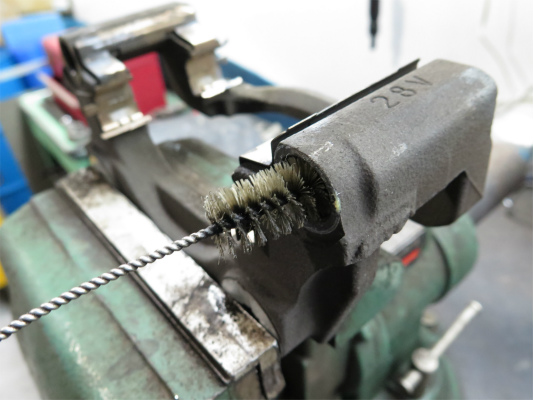

キャリパーとパッドを支えるホルダー側もリフレッシュ。

通称(ブレーキパッドの耳)を保持する部分は、

金属製の金具があります。

ここにグリスを塗る整備工場が多いですが、

私はここを真鍮ブラシでキレイにするだけです。

グリスにブレーキダストが混じると、

粘度が固くなるんですよね~。

(またグリス自体も熱劣化で硬化しますし。)

パッドがスムーズにスライド出来ないと、

微妙なクリアランス調整が出来なくなり、

最悪固着するので私は塗らない派ですね。

キャリパーのスライドピンとブーツも抜き取り、

ホール内部に残る古いグリスを洗い流します。

古いグリスをそのままにしてグリスアップだけにすると、

スライドピンの動きが渋くなり本来の性能が発揮できない。

横着せずにブーツを外して、

ブラシとパーツクリーナーでゴシゴシ洗浄。

ピンのブッシュも交換して、

ブレーキグリスをピンに塗ります。

グリスを薄く延ばしてピンをホールに差し込み、

ホール内部にもグリスアップ&ブーツ交換。

ここで使うグリスは低粘度のブレーキグリス。

あとで登場するWAKO’Sの高粘度グリスを使うと、

ピンのスライドに弊害が出るので要注意。

適材適所にグリスを使い分けます。

またピンへのグリス塗り過ぎによる、

ホール内にグリス過充填もNG。

なんでもホドホドが良いのです。

ブレーキパッドも交換しますね。

まずはパッド裏にあるバックシムを外します。

シムとシムの間には本来グリスが充填されていますが、

画像を見るとほぼグリスが無いですよね。

擦れ合うシムの間にあるグリスが熱劣化で硬化し、

擦れている間に粉々になって無くなる。

恐らく長い間グリスアップを未実施だったか?

耐久性の低いグリスを使用していたか?のどちらかかな。

シムに付着する硬化した旧グリスを洗浄し、

高性能高粘度ブレーキパッドグリスを使用します。

かなり粘度が高いパッドグリス(WAKO’S BPR)を

シムとパッドの間に薄く適量シムに塗りますね。

ハミ出ない程度で隙間が無いように、

シム全面に指で美しく塗るのですよ~。

私がブレーキパッドにグリスを塗るのはここのみ。

(それ以外は一切グリスは塗りません。)

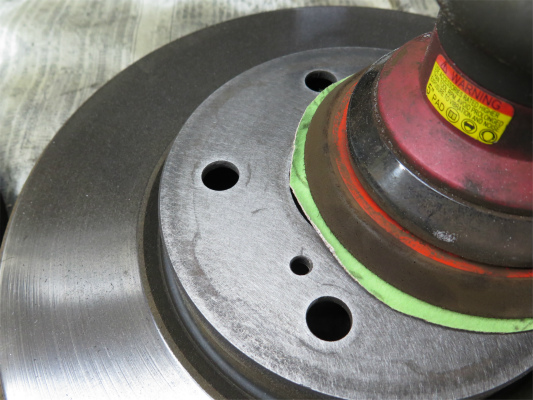

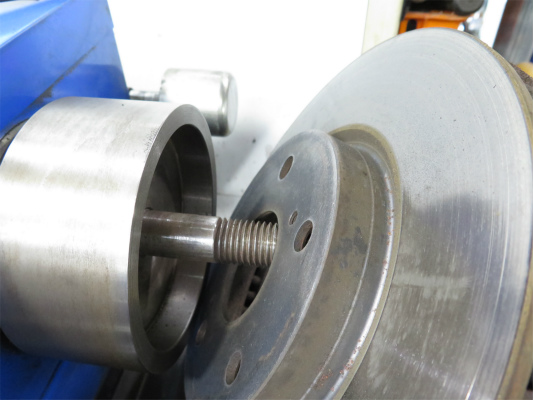

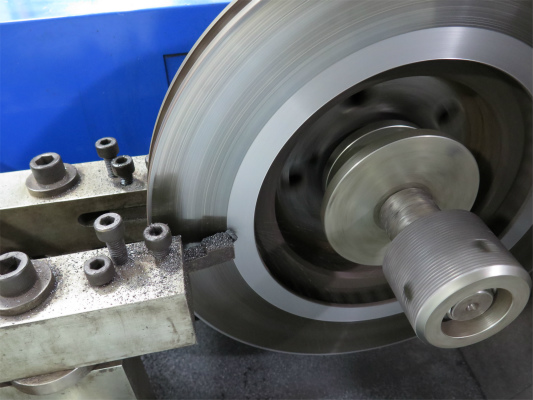

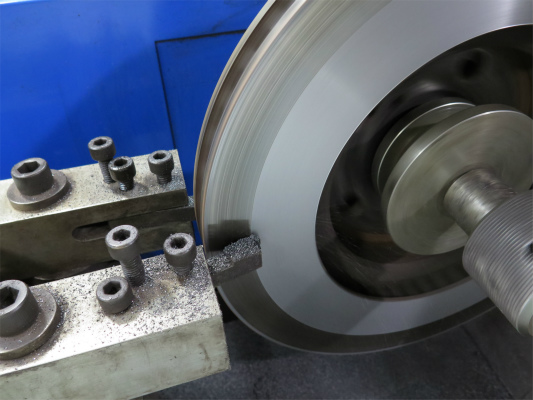

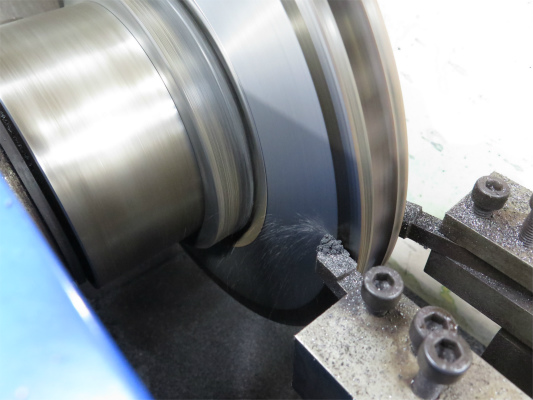

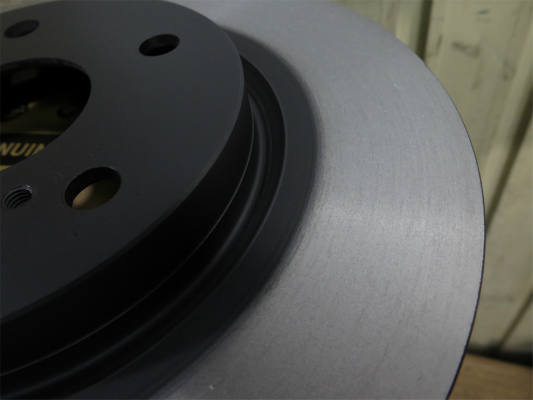

ディスクローターを研磨機にセットして、

両面を薄く少ない回数で削ります。

ローター研磨ってガッツリ削っているイメージがありますが、

実際は薄っすら削るのみ。

なるべく少ない回数で確実に均一にしてあげれば良いので、

無暗に削り過ぎても良くないのですよ。

波打ってレコード盤状になったローター面を、

キレイに研磨していきますね。

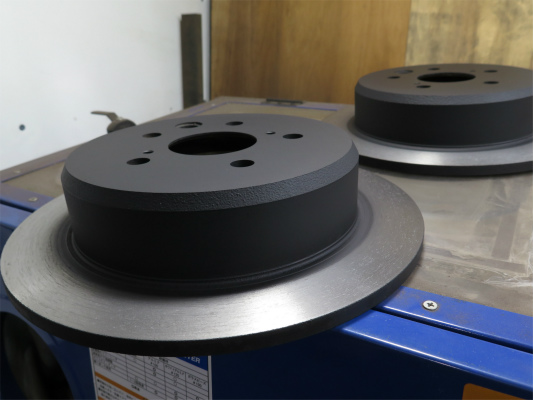

前後4枚 研磨完了。

最後に耐熱温度600℃の耐熱塗装でフィニッシュ。

新品同様のディスクローターになりましたね。

(むしろ中古ディスク研磨の方が新品よりイイんですけど。)

ここまで実施して車体に組付けます。

ハブにローターを組付けてダイヤルゲージで振れ確認。

ブレーキフルードを交換してエア抜き作業を実施。

キャリパーをO/Hしてディスクローターを研磨し、

適材適所のグリスでパッドも交換する。

余分な意味のない箇所にはグリスは塗らない。

そうすれば異音や振動のないブレーキングが

出来る車両に戻りますよ~。

宜しければ新車のブレーキパッドを見てください。

不必要な箇所にグリスは塗っていないはずです。

そして音も振動もしないはず。(ただし国産車に限る)

逆に言えばディスクローター研磨もせず、

キャリパーのO/Hも実施せずにパッドだけ交換すれば、

異音や片効きなどが発生する確率は高いと思います。

前回ブログで実施したサスペンション整備と、

ブレーキ整備が完了したのでタイヤ取り付け。

リフトダウンしアライメントリフトに移動します。

ブッシュやショックを交換したので、

必ず実施するのが1G締付作業。

4輪が平行な路面に着地した状態で、

仮止めしたブッシュボルトを一度緩めます。

ブッシュの不要なテンションを開放して、

もう一度締め付けを行います。

これが1G締付でサスペンション整備の必須作業。

重要なのは4輪が等しく車重が掛かっている事。

前輪だけ、後輪だけと車体を斜めに持ち上げて、

リフトアップしても意味がない。

走行時と同じように4輪均等に車重を掛けるには、

アライメントリフトでないとなかなか難しいでしょうね。

そこから試運転をしてショック・ブッシュを馴染ませます。

そしてホイールアライメント調整を行いますね。

ハンター社最新鋭アライメントテスター ホークアイWA470

高精度 4センサー X 軽量樹脂クランプ式4ターゲット

イヤサカ社ビシャモン マルチアライメントリフト ロング

GRSクラウンはFrとRのトウしか純正調整機構がありません。

(基本的にはFrキャンバーやキャスターは調整不可です。)

ですが弊社ではクレイドル調整を行い、

本来調整が出来ない(Frキャンバー・キャスター)も、

出来るだけ左右のバランスを整えて調整しています。

今回もほぼほぼ完璧な数値になりましたね。

(左右差10分以内に入れば上出来でしょう)

こんな感じで進行するリフレッシュプラン。

まだまだ続きますよ~。

次回ブログではDSCとATF交換等を紹介しますね。

それではHAPPY CAR LIFE!!